Técnicas Lean Manufacturing. TPM: «Yo debo ser el responsable de mi equipo.»

MANTENIMIENTO PRODUCTIVO TOTAL: TPM.

El TPM se puede definir como un conjunto de técnicas orientadas a eliminar las averías de los equipos, los defectos y los accidentes a través de la participación y motivación de los empleados. Esto, por supuesto, conlleva un aumento de la productividad y la calidad, reduciendo costos y mejorando por lo tanto los beneficios.

Para que se lleve a cabo dicha técnica, la dirección debe apoyar activamente la implicación de los trabajadores en el proyecto TPM, ofreciéndoles oportunidades reales de desarrollo personal y profesional, que estimulen el compromiso y la colaboración.

También será necesaria una preparación del personal elevada para que puedan asumir determinadas responsabilidades. De este modo, algunos de los puestos de trabajo se verán obligados a transformarse.

PILARES DEL TPM.

1.- Maximizar la eficacia del equipo.

2.- Mantenimiento planificado: el objetivo es el de eliminar los problemas del equipamiento a través de acciones de mejora, prevención y predicción.

3.- Mantenimiento de calidad: tiene como propósito mejorar la calidad del producto reduciendo la variabilidad, mediante el control de las condiciones del equipo y sus componentes.

4.- Mantenimiento autónomo: se fundamenta en el conocimiento que el operador tiene para dominar las condiciones del equipo.

5.- Prevención del mantenimiento: actividades de mejora que se realizan durante la fase de diseño, construcción y puesta a punto de los equipos

OBJETIVOS.

Las actuaciones se centrarán en obtener la máxima eficiencia global (OEE) por medio de la eliminación de tiempos muertos, reducción del funcionamiento a velocidad reducida, minimización de defectos, etc.

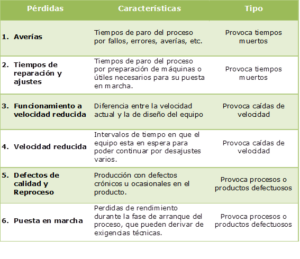

Los principales factores que impiden lograr maximizar la eficiencia global de un equipo se clasifican en seis grandes grupos.

Una consecuencia importante de la implantación del TPM es que los operarios toman conciencia de la necesidad de responsabilizarse del mantenimiento básico de sus equipos, con el fin de conservarlos en buen estado de funcionamiento, realizando controles continuos sobre dichos equipos para detectar posibles anomalías antes de que causen averías. El TPM incluye como primeras actividades la limpieza, lubricación e inspección visual y esto, obviamente, está directamente relacionado con la implantación previa de la técnica Lean 5S.