Si usted no tiene tiempo para hacer las cosas bien, entonces debe tener tiempo para repetirlo

¿Por qué aplicar técnica Lean 5S?

Como ya adelantamos en el anterior Post del blog un viaje de mil millas comienza con un primer paso, esta herramienta 5S tiene por objetivo aumentar la implicación del personal en los objetivos de la empresa, una potenciación del trabajo en equipo, y por supuesto una mejora de la productividad a través del orden y la limpieza de las distintas áreas de trabajo de la empresa.

Los principios 5S son fáciles de entender y su puesta en marcha no requiere ni un conocimiento particular ni grandes inversiones financieras. Sin embargo, detrás de esta aparente simplicidad, se esconde una herramienta potente y multifuncional a la que pocas empresas le han conseguido sacar todo el beneficio posible. Su implantación tiene por objetivo evitar que se presenten los siguientes síntomas disfuncionales en la empresa y que afectan a la eficiencia de la misma:

- Desorden: pasillos ocupados, herramientas sueltas, embalajes, etc.

- Aspecto sucio de la planta: máquinas, instalaciones, etc.

- Elementos rotos: mobiliario, cristales, señales, indicadores, etc.

- Falta de instrucciones sencillas de operación.

- Número de averías más frecuentes de lo normal.

- Movimientos y recorridos innecesarios de personas, materiales y utillajes.

- Desinterés de los empleados por su área de trabajo.

- Falta de espacio en general.

Entre las ventajas del 5S cabe señalar que se obtienen resultados muy rápidamente, constituyendo un elemento de formación y aglutinación en torno a los principios de la filosofía Lean.

Para que la implantación tenga éxito, es fundamental que la dirección de la empresa esté implicada y convencida de que las 5S suponen una inversión de tiempo por parte de los operarios y la aparición de unas actividades que deberán mantenerse en el tiempo.

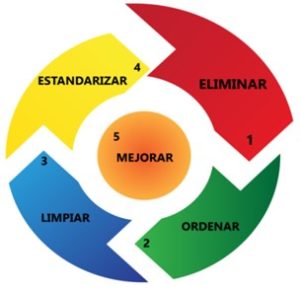

Fases del Lean 5S.

La actividad 5S se realiza dividiendo el conjunto de las instalaciones empresa en áreas de actividad homogénea (oficinas, almacén, áreas operativas, etc.) y estas a su vez en áreas/zonas de actuación con una dimensión “suficiente”, abordable por el equipo que desarrollará las actividades 5S.

1ª FASE – ELIMINAR (SEIRI)

El objetivo de esta fase es la de disponer en la zona de actuación de todos y cada uno de los elementos necesarios para el desarrollo de la actividad, eliminando todo aquello que no sirve para dicho fin.

2ª FASE – ORDENAR (SEITON)

El objetivo de esta fase es la de colocar todos los elementos necesarios para el desarrollo de la actividad en la zona de actuación de forma que sean lo más accesibles posibles para todas y cada una de las personas que trabajan en la misma. No debemos considerar nunca un orden particular o personal, debe ser un orden común a todos y lo más visivo posible, utilizando a tal efecto carteles, colores, etiquetas, etc…

Debemos seguir el lema de “Cada cosa en su sitio y un sitio para cada cosa”.

3ª FASE – LIMPIAR (SEISO)

El objetivo de esta fase es hacer comprender al equipo 5S que la limpieza de la zona donde estamos trabajando debe ser considerada como una actividad más en nuestra rutina diaria de trabajo, de la cual deberá formar parte.

La limpieza es tan importante como las actividades operativas y/o administrativas.

4ª FASE – ESTANDARIZAR (SEIKETSU)

Esta fase permite consolidar todo lo alcanzado en las tres primeras fases, en definitiva, se trata de fijar conceptos de las diversas actividades desarrolladas en las fases anteriores, estandarizando el orden, la limpieza, la documentación, el marcaje en el suelo mediante código de colores, etc… de forma que estas actividades siempre se realicen en un modo determinado y con una frecuencia establecida.

5ª FASE – RESPETAR/MEJORAR (SHITSUKE)

Esta fase tiene por objeto convertir en hábito lo alcanzado en las fases anteriores, respetando todo lo implantado, y siempre bajo la óptica de que toda actividad puede ser manifiestamente mejorable en el tiempo, para evitar de esta forma el estancamiento.

‘‘El cambio es inevitable. El crecimiento es opcional’’